Vlastnosti zdroje STT se s výhodou využijí tam, kde je nutné velice přesné dávkování vneseného tepla a kde je nutné celkové vnesené teplo přísně omezit vzhledem k charakteru svařence a jeho dalšího zpracování.

Typickým příkladem je svařování karoserie osobního automobilu zvláště pokud jsou svary umístěny v místech které jsou pohledové.

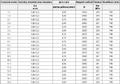

Pro analýzu spojů zhotovených zdrojem STT na částech karosérií bylo rozhodnuto zhotovit na originálním základním materiálu pro výrobu částí karosérií tj. pro oboustranně pozinkovaný plech 0,8 mm sadu spojů v různých polohách svařování. Konkrétní typy svarových spojů a poloh svařování pro jednotlivé typy svarů jsou uvedeny v tabulce č. 1. Vlastnosti zdroje STT II umožnili jak pájení bronzovým drátem, tak i svařování drátu G3Si1.

Spoje zhotovené pájením – č. 1,2,3,4,5,14. Spoje svařené 6,7,8,9,10,11,12,13.

Ze spojů zhotovených v jednotlivých polohách byly

zhotoveny dva vzorky, které se podrobili zkoušce tahem

podle ČSN EN 895. Pro všechny pájené spoje ve všech

uvedených polohách proběhlo porušení vzorku

v základním materiálu (PM). Výsledky zkoušek tahu

tedy odpovídají pevnosti základního materiálu.

Pájené spoje nebyli opravovány. Pro zhotovení těchto

spojů byl použit speciální ochranný plyn – čistý

He, materiál AlBz8 ![]() 1,0 mm od Lincoln Electric.

1,0 mm od Lincoln Electric.

Za pozornost stojí také vzorek č. 14 .- tupý zhotovený též pájením a i zde došlo k porušení vzorku v oblasti základního materiálu. Obdobné výsledky jsou i na všech svařovaných spojích, všechny vzorky byly porušeny v oblasti základního materiálu. Výsledky zkoušek tahem jsou shrnuty v tabulce č. 2.

Pro všechny typy spojů jak svařovaných tak pájených se neprokázal vliv polohy svařování na pevnosti zhotoveného spoje. I spoje pájené nebo svařované v poloze svislé shora dolů měli pevnost vyšší jak základní materiál. Spoje č. 11,12,13 – svary v základní poloze a v poloze 3G nahoru a dolů, s minimální mezerou mají též vyhovující pevnost.

Celkově lze konstatovat, že zdrojem STT II zhotovené spoje a to pájením, nebo svařováním jsou z hlediska pevnosti v tahu vzhledem k základnímu materiálu zcela srovnatelné.

Při aplikaci pájení zdrojem STT II bylo možné na plechách tloušťky 0,8 mm svařovat i v poloze 3G nahoru a 3G dolů což je možné při použití bronzového drátu považovat za velice příznivou vlastnost řízeného zkratového přenosu zdroje STT.

Na obrázku 1. je ukázka pájeného spoje napojení prahu a sloupku karoserie vozu Škoda Octavia, obrázek 2. demonstruje vzhled pájeného spoje v poloze 3G nahoru se zvětšením 8x. Ze vzorků č. 1,6,11,13,14 byly zhotoveny makrovýbrusy. Všechny makrostruktury provedených spojů byly shledány bez vad.

Při detailnějším pohledu na makrostruktury svarů je zřejmé, že pájení spoje mají oproti svarům minimální teplem ovlivněnou oblast TOO 0,2 mm, která se omezuje jen na oblast pod svarovou housenkou. U svařených vzorků je TOO široká cca 2 mm. Lze předpokládat, že i následné deformace budou u pájených spojů menší než u svařovacích spojů. Praxe i zkušenosti při svařování karosérií tuto skutečnost potvrdili. Přesto lze svarové spoje zhotovené zdrojem STT II na reálné karoserii hodnotit velmi pozitivně, neboť záleží na vlastním umístění svarů, na požadavcích na svary, nebo na následném zpracování svarů.

Obecně lze konstatovat z uvedených zkoušek a praktických zkušenostech, že použití zdroje STT II na částech karoserie z plechu tloušťky 0,8 mm s oboustranným pozinkováním je bezproblémové s minimálním vlivem na svařovaný materiál a s minimálním rozstřikem.

Plně se prokázal předpoklad, že řízený zkratový přenos zdroje STT II výrazně omezuje i následné deformace. Navíc zdroj STT II umožňuje snadné vedení tavné lázně i v obtížných polohách svařování. Snad největší přínos lze spatřit v minimální TOO při pájení.

Celkově se splnily všechny předpoklady uvedené v úvodu této zprávy, že zdroj STT je výjimečné zařízení pro zhotovování kořenů svarů pro svařování tenkých plechů.

Kontaktujte nás, rádi Vám podáme bližší informace.

CZ WELD s.r.o.

Tabulka č. 1

Klikni na obrázek, aby se zvětšil.