Úvod:

Pro kvalitní svařování kolejového svršku se dnes používá celá řada technologií, které více či méně závisí na vlivu lidského činitele. Mezi nejproduktivnější a zároveň nejkvalitnější spoje při svařování kolejnic patří odporové odtavovací svařování vyvinuté firmou Holland a aluminotermický způsob spojování odlitím spoje do keramické formy. Kromě těchto technologií je možno pro svařování kolejí použít svařování plamenem, elektrickým obloukem pomocí obalené elektrody, technologie MAG a v neposlední řadě též svařování pod tavidlem. Pro opravy (např. při výměně kolejnic nebo pro svařování ve štěrkovém loži) je počet používaných metod spojování kolejnic, mnohem nižší. Toto snížení je jednak způsobeno charakterem použité technologie a za druhé je podmíněn i ekonomickou náročností vynaložené na zhotovení jednoho svaru. Firmám, které provádí svařování kolejnic předkládá firma LINCOLN ELEKTRIC další alternativu spojování kolejnic- svařování trubičkovým drátem s vlastní ochranou do úzké mezery. Tuto technologii vyvinuli konstruktéři firmy LINCOLN ELECTRIC ve Spojených státech amerických koncem 60. let. Postupným vývojem se tento způsob svařování zařadil mezi nejprogresivnější metody svařování, což dokazuje i získání zlaté medaile kolekce přídavných materiálů Innershield na 13. Mezinárodním veletrhu svářecí techniky WELDING 1996 v Brně. Pro svařování kolejnic byla tato technologie homologována postupně v USA a později i v zemích západní Evropy, kde získala např. i certifikát od Deutsche Bahn .

Princip technologie:

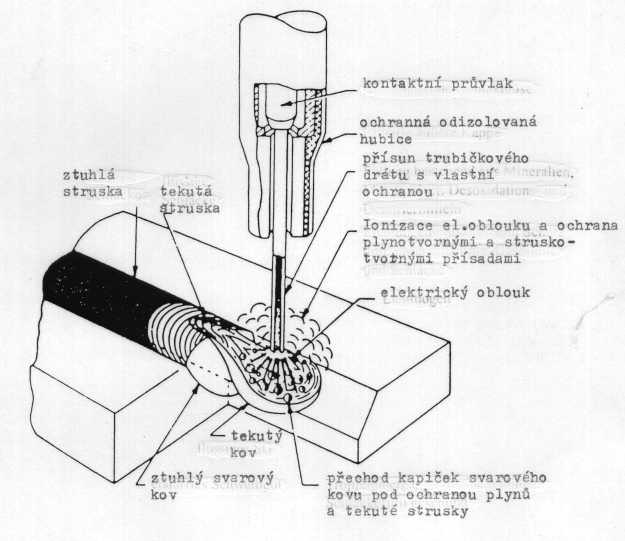

Svařování trubičkovým drátem s vlastní ochrannou v sobě slučuje princip dvou velmi rozšířených technologií. Technologii svařování ručně obalenou elektrodou (SMAW) a poloautomatické svařování plným drátem v ochranném plynu GMAW (MIG/MAG). Proces Innershield v sobě shrnul výhody obou těchto technologií.

Na jedné straně operativnost, mobilitu a odolnost proti povětrnostním podmínkám, na straně druhé vysokou produktivitu práce podloženou vysokým odtavným výkonem . Princip této technologie je znázorněn na obr.1

Do místa svaru je přiváděn kontinuálním způsobem trubičkový drát. Vlivem elektrického oblouku se taví jak elektroda včetně náplně tak základní materiál. Náplň uložená uvnitř dutého drátu vytváří svým složením ochranu svarové lázně. Její ochranný účinek se odvíjí od třech základních kritérií:

Tvorba ochranného plynu CO2 je způsobena především ohřevem uhličitanů typu CaCO3 a plní stejnou funkci jako při svařování plným drátem metodou MAG.

Tvorba kovových par je způsobena přísadami Al-Mg a nebo přísadou Li. Tyto prvky se vypařují při teplotě 1100° C, slučují se s dusíkem a kyslíkem, čímž přispívají k ochraně svarového kovu. Vázáním těchto prvků se snižuje zejména přítomnost dusíku v přechodovém pásmu a snižuje se možnost vzniku trhlin za tepla a za studena.

Struskotvorné přísady obsažené v náplni vytváří při přenosu do lázně na kapičkách svarového kovu tenkou vrstvu tekuté strusky . Po dopadu kapiček do lázně chrání tekutá struska svarovou lázeň před účinky okolní atmosféry až do svého ztuhnutí.

Zvláštní místo zaujímají fluoridy typu CaF2 nebo BaF2 . Slouží nejen jako tvůrci kovových par, nýbrž také jako struskotvorné látky.

Pracovní instrukce pro svařování kolejnic trubičkovým drátem INNERSHIELD:

Všeobecně: Tuto metodu svařování lze používat ve všech ročních obdobích, při jakémkoli počasí. V případě deště je nutno místo svaru včetně svářeče chránit. V zimním období pokud teplota klesne pod bod mrazu, je nutné provézt dohřev.

Přerušení provozu na trati: Při svařování kolejnic trubičkovou elektrodou Innershield je nutné pouze krátkodobé uzavření trati po dobu svaření kořenové vrstvy a dvou koutových svarů na patě. Když se zabezpečí spoj přemostěním pomocí svaru nebo se použije spojovací pražec se zalomenou styčnicí, nemusí se trať uzavírat.

Svarový kov: Pata, stojina a 4/5 hlavy kolejnice je svařena

trubičkovou elektrodou Innershield NS3M

![]() 2 mm, zbytek hlavy

kolejnice je svařen buď tvrdonávarovou elektrodou Wearshield BU 30

2 mm, zbytek hlavy

kolejnice je svařen buď tvrdonávarovou elektrodou Wearshield BU 30

![]() 4,0 mm (dvě vrstvy)

nebo tvrdonávarovou trubičkou Lincore 33

4,0 mm (dvě vrstvy)

nebo tvrdonávarovou trubičkou Lincore 33

![]() 2,4 (tři vrstvy).

Přídavný materiál NS3M lze svařovat jak na strmé, tak na vodorovné

charakteristice . Volný konec (výlet) drátu musí být cca 20 mm.

2,4 (tři vrstvy).

Přídavný materiál NS3M lze svařovat jak na strmé, tak na vodorovné

charakteristice . Volný konec (výlet) drátu musí být cca 20 mm.

Innershield NS3M

AWS A5.20 : E70 T-4 EN 758 : T 38 Z W N 3

Polarita : DC + Posice svařování : PA, PB

Chemické složení :

| C | Mn | Si | P | S | Al |

|---|---|---|---|---|---|

| 0,23 | 0,40 | 0,26 | 0,006 | 0,004 | 1,4 |

Mechanické vlastnosti :

| Re (Mpa) | Rm (Mpa) | A5 (%) | KCV | |

|---|---|---|---|---|

| Minim. Hodnoty | 400 | 480 | 22 | nedef. |

| Typické hodnoty | 425 | 580 | 24 | nedef. |

Certifikáty :

Wearshield BU-30

DIN 8555 : MF1-GZ-350-GPS

Polarita : AC/DC+

Posice svařování : PA,PC,PF,PE

Chemické složení :

| C | Mn | Si | Cr | Mo |

|---|---|---|---|---|

| 0,18 | 0,9 | 1,2 | 2,0 | 0,5 |

Mechanické vlastnosti :

| HRc | |

|---|---|

| vrstva 1 | 31 |

| vrstva 2 | 35 |

| vrstva 3 | 38 |

Příložky : Pro svařování paty, stojiny a hlavy se používají měděné příložky, které drží svarovou lázeň. Příložky jsou konstruovány tak, že mezi příložkou a kolejnicí vznikne mezera 3-4 mm, aby mohla dobře obtékat struska . Tvary příložek pro kolejnici S 49 jsou uvedeny na obr. 2

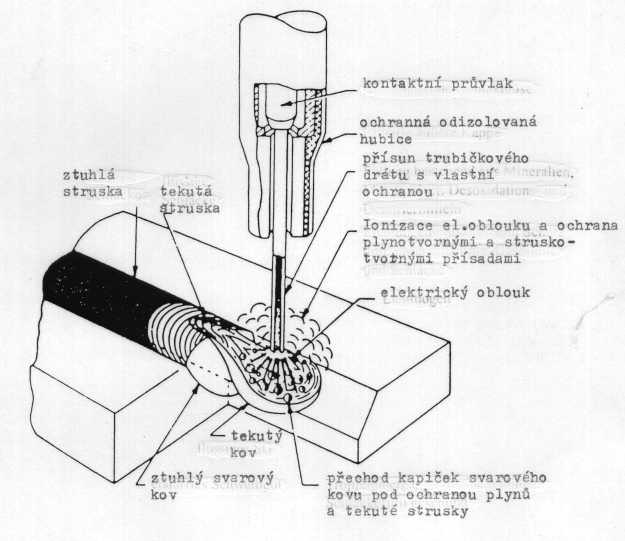

Svařovací hubice : Jedině prodloužení kontaktní špičky je řešením, jak se dostat do úzké mezery. Za tím účelem byla vyvinuta kontaktní trubka ze slitiny mědi, která je po celé délce chráněna keramickou trubičkou, aby nedošlo ke zkratu mezi hořákem a svařencem . Na jednom konci je trubka opatřena závitem, kterým se připojuje k hořáku, na druhém konci je rovněž závit, na který se našroubuje speciální ochranná objímka. Ochranná objímka je vyrobena ze speciální keramiky, která splňuje jak vlastnosti izolační, tak žáruvzdorné a navíc zamezuje nadměrnému ulpívání kuliček, způsobených rozstřikem. Obr. 3

Příprava svařence : Odklidit štěrk pod spojem, uvolnit připevnění

kolejnice (cca . na vzdálenost tří pražců), vyříznout svařovací mezeru

rozbrušovacím zařízením kotouč

![]() 300x3,5 mm ,

vyrovnat styk kolejnic, podložit styk plechem 3-5 mm a usadit na něj podložku

kořene.

300x3,5 mm ,

vyrovnat styk kolejnic, podložit styk plechem 3-5 mm a usadit na něj podložku

kořene.

Svařovací mezera : 18- 22 mm

Vyrovnání svařovacího spoje : Styk je třeba vyrovnat podle pravítka shora a z boku. Aby se předcházelo smrštění, je třeba styk v uzavřené trati převýšit. Potřené převýšení se řídí podle profilu kolejnice a rychlosti svařování. Pohybuje se od 4- 6 mm na 1 m délky. Při neuzavřené trati se zajistí styk můstkem nebo zalomenou styčnicí, aby se kořen svarového spoje při přejíždění vlaku příliš nezatížil. Obr.8

Předehřev : Před svařováním se oba konce styku předehřejí na cca. 70 °

C po délce 1000 mm po obou stranách mezery z důvodu odstranění vlhkosti a

promítnutí případných deformací. Po vyrovnání styku a podložení kořene se

předehřeje pata kolejnice na 100-150 ° C. Všechny ostatní části styku by měly

mít méně 80 ° C, ale více jak 20 ° C.

Teplota předehřevu je důležitým parametrem z pohledu struktury vzniklého

svarového spoje.

Příliš vysoká teplota předehřevu má za následek křehkou strukturu (lom nastane

bez předcházející plastické deformace).

Při teplotě pod 100 ° C v oblasti paty by při svařování došlo ke vzniku

Martenzitu a tím pádem k nepřípustným tvrdostem. V případě vlhkosti i nebezpečí

za studena.

V případě přerušení práce v oblasti stojiny nebo hlavy je nutná kontrola teploty

svarového spoje a případný předehřev na min 300 ° C.

Svařování paty kolejnice : Svařování paty kolejnice se provádí na

měděné podložce. Při svař. paty musí oblouk hořet vždy na předbíhající svarové

lázni, aby se zamezilo natavení měděné podložky a tím nalepování svarového kovu

mědí. Je třeba dbát na to, aby struska mohla dobře odtékat a aby docházelo ke

kvalitnímu natavení svarových hran. Při použití drátu NS3M

![]() 2,0 mm je třeba

svařovat kořen ( první vrstvu) proudem 270 A v režimu SMAW a posuvem 6 m/min,

volný konec drátu 20 mm. Svaření paty dokončíme max. až na úroveň horní hrany

paty, aby dobře přiléhaly příložky pro svařování stojiny .Pro 4 vrstvu

přestavíme parametry na 300 A a posuv 6,5 m/min.

2,0 mm je třeba

svařovat kořen ( první vrstvu) proudem 270 A v režimu SMAW a posuvem 6 m/min,

volný konec drátu 20 mm. Svaření paty dokončíme max. až na úroveň horní hrany

paty, aby dobře přiléhaly příložky pro svařování stojiny .Pro 4 vrstvu

přestavíme parametry na 300 A a posuv 6,5 m/min.

Svařování stojiny : Před svařováním stojiny je nutno očistit patu od strusky a poté ustavit a pomocí upínky stáhnout proti sobě dvě příložky. Svařovací hubici držíme kolmo shora do mezery a kýveme dle potřeby. Svařovací proud 300A, posuv 6,5 m/min . Celou stojinu svařujeme za stálého kývání bez přerušení. Současně se stojinou svaříme i kořen na hlavě kolejnice . Po svaření stojiny nesnímáme příložky, očistíme svar od strusky a usadíme příložky hlavy .

Svařování hlavy kolejnice a dovaření paty : Hlavu svařujeme se stejnými parametry jako stojinu. Při svařování je nutné dbát na to, aby nedošlo k přehřátí. Stoupne-li teplota mezi vrstvami nad 500° C, je nutné svařování přerušit. Hlavu je třeba dovařit 2-3 mm pod horní hranu. Poslední cca 3 mm hlavy se dovaří tvrdonávarovou trubičkou nebo obalenou elektrodou. Přestavíme parametry na svařovací proud 210 A a posuv 5 m/min a převaříme v šířce 40 mm obě strany paty kolejnice. Strusku neodstraňujeme.

Navaření hlavy tvrdonávarovým materiálem : Než začneme navařovat, odstraníme strusku z hlavy, zkontrolujeme teplotu (nesmí klesnout pod 300 ° C).Teprve tehdy je možno začít s navařováním tvrdšího svarového kovu. Při použití obalené elektrody WEARSHIELD BU30 je třeba navařit minimálně 2 vrstvy. Při použití trubičkových drátů (Lincore 33) je nutné navařit 3 vrstvy napříč podélné osy kolejnice. Vždy je nutno začít svařovat u základního materiálu, krajní housenky je možno svařovat s rozkyvem. Po svaření každé housenky provedeme její důkladné očištění. Po zakončení svařovacích prací se odstraní struska z paty a očistí se celý svar.

Proces schvalování :

Podmínkou úspěšné homologace bylo splnění požadavků předpisu ČD 3/5 příloha 3, která pojednává o rozsahu zkoušek pro ověřování použitelných technologií. Vzhledem k tomu, že předkládaná technologie byla certifikována v roce 1996 ústavem Deutsche Bahn, byly podmínky schválení specifikovány takto:

Výsledky zkoušek statickým ohybem

| Zadání : vzorek se zatěžuje plynule se zvyšující silou působící v ose svaru,kolmo na podélnou osu kolejnice, délka vzorku 1200 mm, vzdálenost podpěr 1000 mm, rychlost zatěžování 10 mm/min | ||||

| Vzore č. | typ kolejnice | síla ( kN) | průhyb (mm) | vyhodnocení |

|---|---|---|---|---|

| Požad. hodnoty | S 49 | 745 | 12 | |

| vzorek č. 1 | S 49 | 850 | 18 | vyhovuje |

| vzorek č. 2 | S 49 | 820 | 18 | vyhovuje |

| vzorek č. 3 | S 49 | 780 | 17 | vyhovuje |

Výsledky zkoušek únavou v ohybu

| Zadání : vzorek je zatěžován pulsující silou v ose svarového spoje, kolmo na podélnou osu kolejnice, přes dva válečky o poloměru 30 mm, vzdálenými od sebe 120 mm, na hlavě kolejnice, vzdálenost podpor 100 mm, frekvence zatěžování 5 Hz. | ||||

| Vzorek č. | typ kolejnice | Dosažený počet cyklů | vyhodnocení | poznámka |

|---|---|---|---|---|

| Požad. hodnoty | S 49 | 2 . 106 | ||

| Vzorek č.1 | S49 | 2,0049.106 | vyhověl | kolejnice nezlomena |

| Vzorek č.2 | S 49 | 2,321.106 | vyhověl | kolejnice nezlomena |

| Vzorek č.3 | S 49 | 2,05 .106 | vyhověl | kolejnice zlomena |

Zkoušky byly provedeny a vyhodnoceny ve Výzkumném ústavu železničním pod

vedením pana ing. Kouta. Na základě výsledků těchto dvou zkoušek vydal výzkumný

ústav vyjádření podle něhož svary na kolejnici S 49 zhotovené elektrickým

obloukem trubičkovým drátem Innershield splňují požadavky předpisu ČD S 3/5.

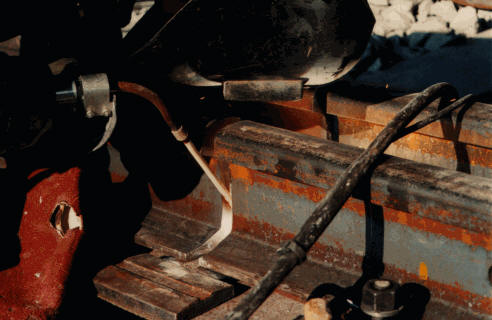

Vzhledem k úspěšnému splnění mechanických zkoušek povolilo ředitelství ČD

svaření osmi styků na zkušebním úseku rekonstruované trati na nádraží v Lysé nad

Labem. Svary byly zhotoveny pracovníky Lincoln Electric na kolejnicích UIC 60 v

listopadu 1997. Po půlročním období 11.97-5.98 bylo správou tratí Havlíčkův

Brod, pod kterou zkušební úsek spadá, konstatováno,že svary za toto sledované

období nevykazují žádné povrchové vady a splňují podmínky pro komfortní jízdu.

Vzhledem k úspěšnému splnění statických a dynamických zkoušek a na základě

výsledků z provozního zkušebního úseku v Lysé nad Labem homologovaly České dráhy

divize dopravní cesty odbor 013 tuto technologii s účinností od

............................ pro svařování styků na tratích

třídy....................

CZ WELD s.r.o.

Použitá literatura :

Ing. Ernst Knoche Zpráva o svařování kolejnic Erkrath 16.2.1996

Ing. Jan Kout Protokoly mechanických zkoušek

| CZ WELD s.r.o., Pod

břízkami 800, 530 02 Pardubice, tel./fax: 466 303 210 info@czweld.cz, http://www.czweld.cz |